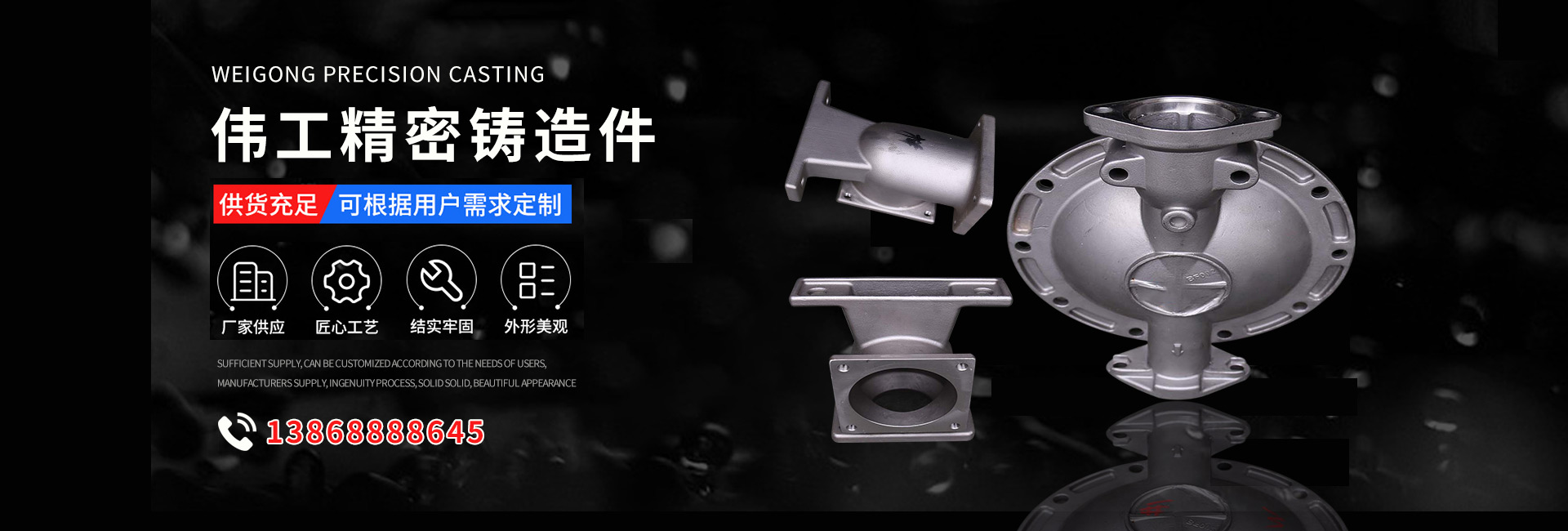

安徽偉工機械科技有限公司

經營模式:生產加工

地址:蕪湖縣機械工業園榆林路1388號

主營:電渦流緩速器組件,車輛配件,閥門及配件,工業管道配件研發

業務熱線:1386-8888645

QQ:1353026929

塌箱缺陷有時也被稱為塌型缺陷或者鑄型潰散,隨著消失模鑄造工藝應用的日趨成熟,有關塌箱缺陷的產生原因和防治辦法已經有了相對詳盡的研究結果,研究結果證實,塌箱缺陷的產生原因并非單方面的,下面就塌箱缺陷的產生原因做出以下總結:

1. 如果金屬液的浮力過大,會使鑄型上部型砂容易變形,可能導致局部潰散;一般情況下,鑄型頂部吃砂量小,負壓度不夠,可能造成鑄件成型不良,甚至不能成型;

2. 涂料的耐火度、高溫強度不夠,極容易產生消失模鑄件塌箱缺陷。消失模模樣在澆注過程中有緩沖金屬液充型和降溫的作用,同時可減弱金屬液沖刷鑄型。當金屬液置換消失模模樣而充型腔后,干砂主要就依靠涂料涂層支撐,當涂層強度不夠或者耐火度不夠時,局部鑄型會發生潰散、坍塌,特別是大件內澆道上方極容易發生坍塌。

怎樣防止消失模鑄鋼件增碳

一、增碳的現象及機理

鑄鋼表面增碳的形式表現在幾個方面:表面增碳、體積增碳、局部增碳和表面脫碳。

表面增碳:在鋼液充型過程中,鋼液前沿與固態模樣之間的氣隙內有大量的氫存在。說明有固相碳生成。氣體產物可在負壓作用下滲入涂層而排出鑄型。但固相碳被吸附于涂層壁鑄件的表面,造成鑄件表面增碳。另外,、苯蒸汽在負壓作用下排出時,冷凝在涂層及周圍的砂子中。吸附在涂料層的液態物質,在鋼液凝固、鑄件冷卻過程中繼續受到分解,也會造成鑄件增碳。對于不同的鑄鋼件,增碳層的0. 1~0. 3mm,增碳量為0. 01%。

體積增碳:在澆注過程中,鋼液前沿和模樣之間的動態間隙內存在很大的熱量梯度(從室溫到1550℃左右),間隙內的熱量從鋼液前沿轉移到模樣分解主要靠熱輻射完成。靠近鋼液前沿出溫度高,接近鋼液溫度,該處碳的生成量大,所以充型過程該處鋼液液面增碳所需動力學熱力學條件都很充分,此時容易形成鑄件體積增碳。體積增碳與表面增碳相比是次要的。

局部增碳:當鋼液引入鑄型的方法不當時,澆注過程中液態產物被卷入鋼液內部,進而分解為固相碳和氣體,氣體若未能溢出鋼液留在內部即導致氣孔產生:固相碳直接為鋼液所吸收,從而造成鑄件局部含碳量提高,形成鑄件局部增碳。

表面脫碳:消失模鑄造采用干砂造型,鑄件冷速較慢,凝固后的鑄件表面含碳量會繼續發生變化,冷卻過程中不表面增碳,還有表面脫碳。表面脫碳在較高溫度下即行終止,而脫碳主要是在鑄件冷卻過程中形成。在機理上,脫碳是氧化反應,主要是基體鐵的氧化和碳的氧化。

在實際過程中,鑄件增碳以何種形式產生,主要取決于在鋼液的急熱沖擊作用下、模樣的熱分解狀態及其產物與金屬液的作用以何種方式進行。

如何在現實生產中來解決模殼的透氣性哪?

1.正確選擇耐火材料粒度及粒度級配

耐火材料粒度控制是一個復雜問題。一般熔模鑄造廠家沒有能力進行檢測,而且檢測費用估計不低。因此,廠家在進行耐火材料采購時應該將此項內容寫進采購協議里。

2.配制涂料粉液比

在可模殼強度的情況下,采用合適的粉液比。一般面層采用鋯英粉時粉液比為3.2-3.4。

3.制殼操作對模殼透氣性的影響

實際上在工藝文件以及教科書上寫的明明白白:掛砂前控料要均勻。要不斷的翻轉模組,漿料均勻的覆蓋在模組上,包括后的封漿層。所以,只要嚴格按照工藝文件正常操作就行。

張經理先生

手機:18949552994